中小企業診断士の一次試験科目である運営管理では「QC7つ道具」に関する問題が出題されます。

「QC7つ道具」は、商品の製造などを行う企業が、その品質を管理するために用いられる手法をまとめたものであり、多くの企業が現場で活用している主要な管理手法です。

しかし、それぞれの手法が現場でどのように活用されるのかをイメージすることは難しく、それぞれの手法の違い・特徴をしっかり整理できていないと得点できない問題が多いことも事実です。

この記事では、「QC7つ道具」について、図を用いてキーワードを整理し、正誤問題で間違えないためのポイントを解説します。

運営管理の幅広い試験範囲の中でも、「QC7つ道具」に関する問題は毎年のように出題されています。

この記事を読めば、それぞれの管理手法のイメージを掴みながら、特徴や使い方が整理できるようにまとめていますので、運営管理で得点源にできるよう活用していただければ幸いです。

- 「QC7つ道具」に含まれる管理手法の特徴やイメージ

- 運営管理で得点に繋がるQC7つ道具の学習ポイント

- QC7つ道具についての過去問と解説

QC7つ道具の概要・全体像

まずはじめに、「QC7つ道具」の概要。全体像について解説します。

QC7つ道具とは

「QC7つ道具」とは、品質管理のために活用されている代表的な7つの手法のことを指します。

製造を行う企業は、より効率的に生産活動を行うために、現状の製造工程や品質に関するデータを収集・分析したうえで改善していく必要があります。

このとき、データの収集・分析を行うための具体的手法として用いられるのが「QC7つ道具」です。

そして、以下の7つの手法が、QC7つ道具に含まれています。

- グラフ

- パレート図

- チェックシート

- ヒストグラム

- 散布図

- 管理図

- 特性要因図

中小企業診断士試験の対策としては、これら7つの名称に加え、それぞれの手法が何を目的に用いられているのか、どのような分析を行うものかを理解しておかなければいけません。

試験で出題されたときに確実に得点するために、それぞれの特徴を説明する「文章」と「イメージ」を強調して解説していきます。

グラフ

QC7つ道具の中でも、最も身近で馴染みがあるのが「グラフ」でしょう。

ただデータを集めるだけでは意味がなく、収集したデータを分析して品質の改善に生かす必要があります。

グラフを用いることで、データの大きさや種類・推移に応じて図形で表現し、情報を視覚的に整理することで分析を進めやすくします。

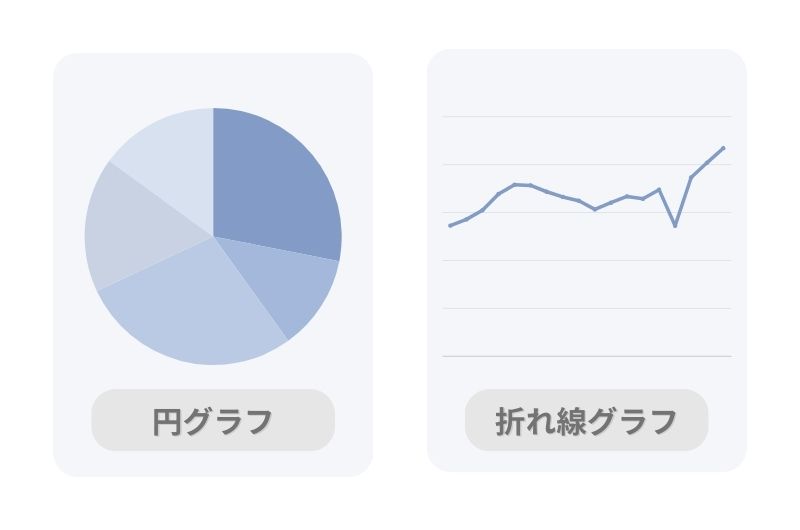

ご存じの通り、「折れ線グラフ」や「円グラフ」など、様々な種類があります。

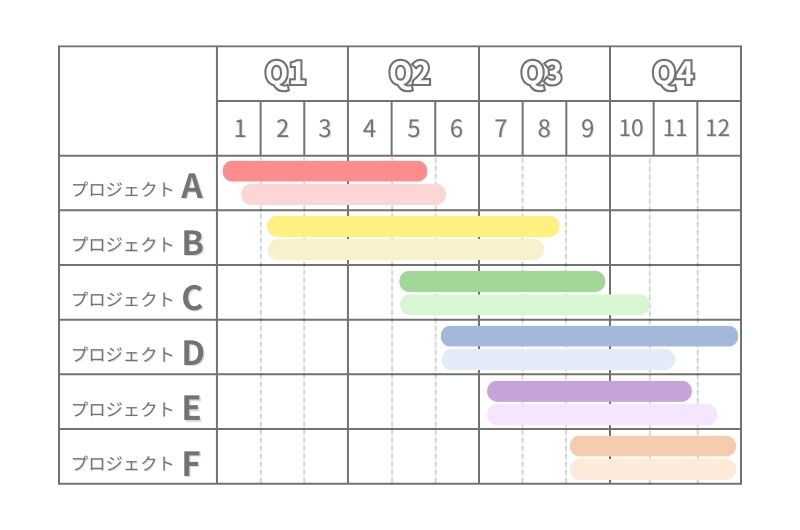

他にも、「作業の開始時期と終了時期」の「計画と実績」を記入してスケジュール管理を行うガントチャートもグラフのひとつです。ガントチャートは、経営情報システムでも出題されたことのある管理手法です。

↓ガントチャートの例

- グラフは、収集したデータを整理し、視覚的に分析しやすくするもの

- グラフには、「円グラフ」や「折れ線グラフ」をはじめ、様々な種類が存在する

- 経営情報システムでも出題される「ガントチャート」もグラフのひとつである

パレート図

QC7つ道具の2つ目には、「パレート図」があります。

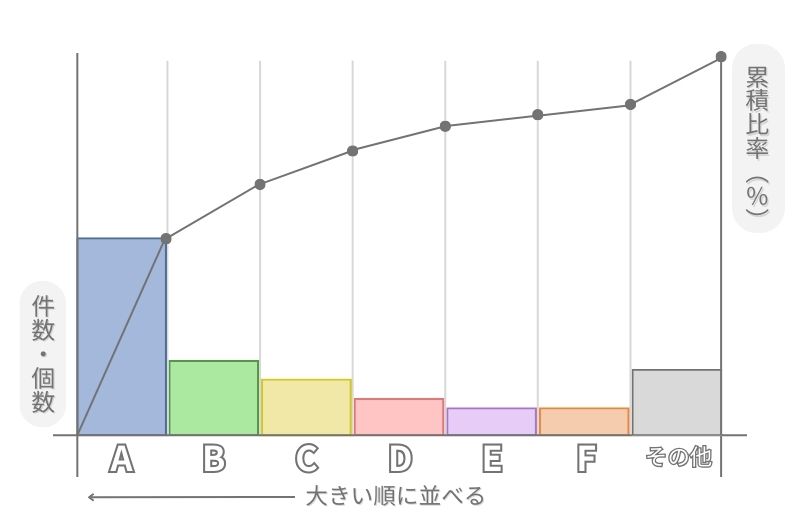

パレート図は、不良品の発生個数・発生頻度などを可視化した図です。

製造工程における問題点である不良の発生を可視化することで、どの問題を優先的に解決するべきかを素早く判断することができます。

例えば、様々な商品を製造している現場において、商品ごとの不良品の出現数・頻度を分析したいとします。

その時、商品ごとの不良品の個数を大きい順に並べていきます。そして、その不良品数を足していった累積和を示し、累積比率を折れ線グラフで示します。

このとき、商品群ごとに不良品数が大きい順に並べますが、中小企業診断士試験では、「項目ごとに層別し、出現個数の大きい順に並べる」という文言で出題されることが多いです。

このように、パレート図を用いることで、「どの商品群で不良品が多いのか」や「その不良品が全体の何%を占めているのか」を可視化することができます。

ただ闇雲に作業の質を改善するのではなく、どの商品のどの箇所を優先して改善するべきなのかが明確になることがパレート図を用いるメリットになります。

- パレート図は、不良品の発生個数・発生頻度などを可視化した図

- 項目ごとに層別し、出現頻度の大きい順に並べていき、その累積比率を折れ線グラフで示す

- 問題の大小・優先順位が明確になることで、効果的な改善策を検討することができる

チェックシート

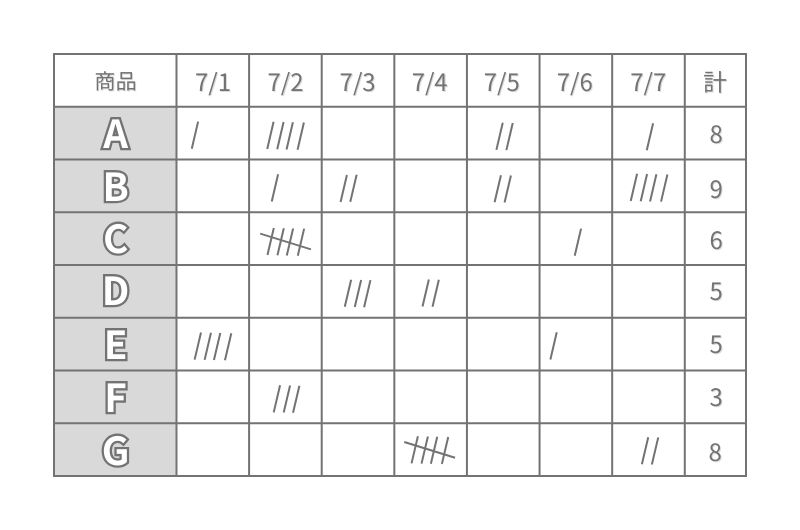

QC7つ道具の3つ目には、「チェックシート」があります。

チェックシートは、製造現場の状況・品質管理の実施状況について、作業者自身が記録できるシートのことです。

現場で製造活動に携わっている作業者自身が、現場で発生している問題や、品質管理の管理状況をチェックするために、なるべく簡単に記録しやすいようにまとめられています。

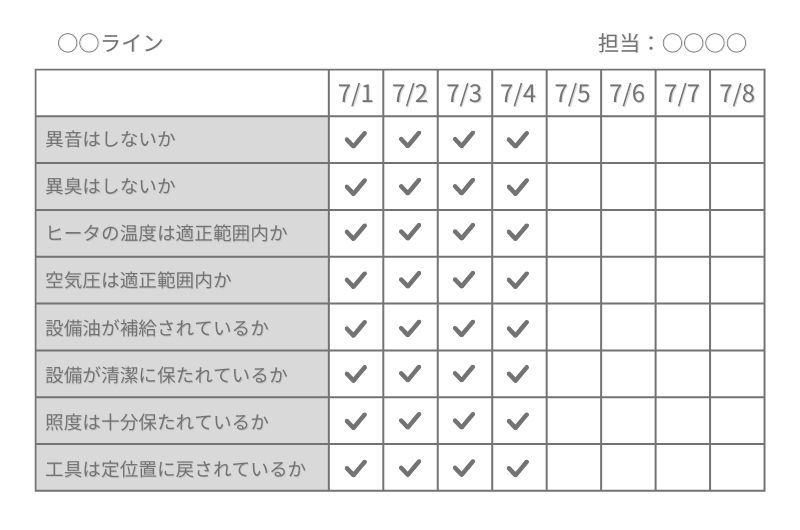

また、チェックシートには「記録用チェックシート」と「点検用チェックシート」に2種類があります。

↑記録用チェックシート

「記録用チェックシート」は、発生している不具合について、項目ごとにチェックしていくことで製造現場の現状に関するデータを収集することができます。記録用チェックシートで収集したデータをもとに、優先的に解決すべき問題を検討していきます。

↑点検用チェックシート

「点検用チェックシート」は、検査項目や点検項目を決めておき、作業者がそれらを実施したときに記録していくことで、作業の抜け漏れを防いで品質管理を正確に実施することが目的です。パレート図などを用いて策定した品質管理の対応策がしっかりと行われているかをチェックします。

チェックシートを用いることで、作業者の熟練度に関係なく統一された方法で、手軽にデータを収集することができるようになります。

チェックシートで収集したデータをもとに、パレート図を用いて改善策を考えていきます。

- チェックシートは、データの収集・改善策の正確な実施を行うために、作業者自身が記録するもの

- 「記録用チェックシート」は、不良などのデータ収集を目的に活用される

- 「点検用チェックシート」は、作業の抜け漏れを防いで品質管理を正確に実施するための活用される

ヒストグラム

次に、「ヒストグラム」について解説します。

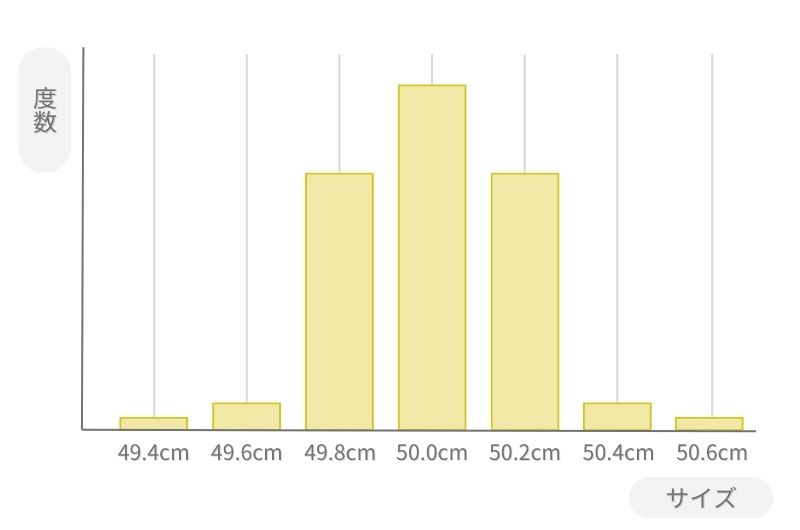

ヒストグラムは、データの分布状態・ばらつきを把握するために用いられる図です。

数値で収集されたデータを棒グラフで表現することで、そのデータの分布状態・ばらつきを視覚的に分かりやすくします。

例えば、サイズ50.0cmの商品を製造している場合を想定してみます。

製造がうまくいっていれば、50.0cmの商品がたくさんできる(度数が大きい)はずですので、ヒストグラムは50.0cmを中心として広がりが少ない図になります。診断士試験では「左右対称の釣鐘を伏せた形」などと表現されます。

↑製造が安定している場合のヒストグラム

一方、製造がうまくいっていなければ、サイズ違いの商品がたくさんできてしまっている状態になり、ヒストグラムも左右非対称で統一性が無くなります。度数のバラつきが大きい時のヒストグラムは様々な形になりますが、診断士試験では「山形の裾野が広がっている」などと表現されることが多いです。

↑バラつきが大きい時のヒストグラム

このように、ヒストグラムを用いることで、データのバラつきが視覚的に分かりやすくなります。

そして、安定した製造が行われているのか、行われていなければどのようなミスが生じる傾向にあるのかを把握することができます。

- ヒストグラムは、度数をグラフで表すことでデータのバラつきを視覚的に分かりやすくするもの

- 製造が安定して行われているときは、「左右対称の釣鐘を伏せた形」のヒストグラムになる

- 製造物のバラつきが大きい時は、「山形の裾野が広がっている」形のヒストグラムになる

散布図

QC7つ道具の5つ目として、「散布図」について解説します

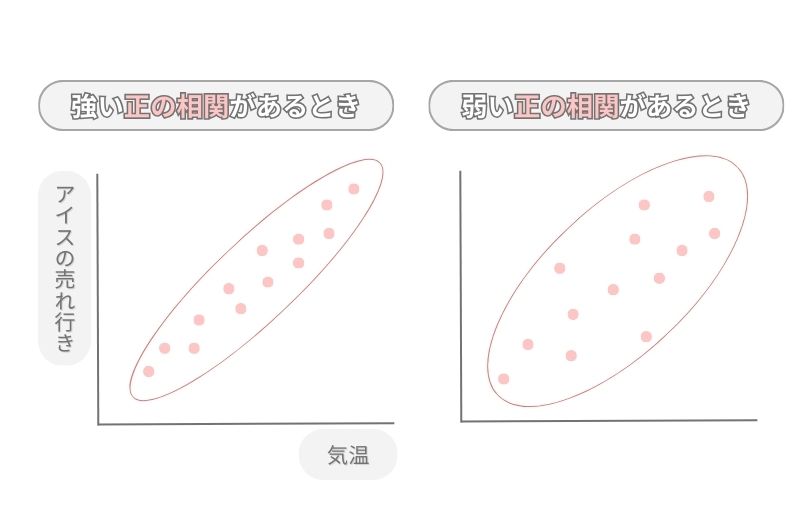

散布図は、ある2つの特性について、その関係性(相関)を分析するものです。

具体的な手法としては、ある2つの特性をグラフのⅩ軸とY軸に設定し、観測されたデータを記録していくことで、その特性がどのような関係性(相関)を持っているのかを分析します。

観測・収集されたデータを記録した散布図では、その点の散らばり方によって相関を分析することができます。

例えば、「気温」と「アイスの売れ行き」の相関関係を分析したいとします。

その時、気温が高くなるほどアイスがよく売れるため、「気温とアイスの売れ行きには正の相関がある」と言えます。

そして、正の相関があるとき、散布図にプロットされる点は右上がりの形状になります。

↑正の相関があるときの散布図

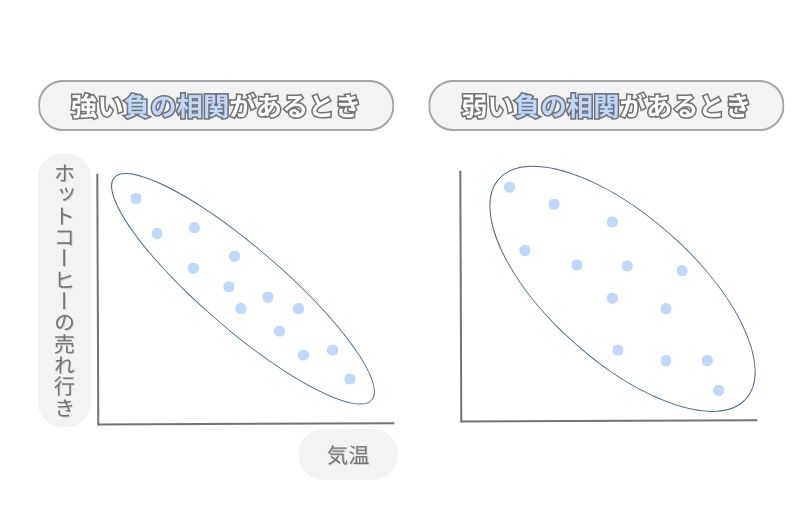

次に、「気温」と「ホットコーヒーの売れ行き」の相関関係を見てみます。

ホットコーヒーは寒いほど飲みたくなると考えられるため、「気温とホットコーヒーの売れ行きには負の相関がある」と言えます。

そして、負の相関があるときは、散布図にプロットされる点は右下がりの形状になります。

↑負の相関があるときの散布図

このように、散布図を用いることで、2つの特性がどのような相関関係を持っているかを可視化することができます。

結果に対して強い影響を与えることができる特性を把握することで、より効果の高い管理手法や販売施策を実施できるようになるでしょう。

- 散布図は、2つの特性を軸に観測値を記録し、それらの相関関係を分析するもの

- 2つの特性に正の相関があるときは、散布図にプロットされる点は右上がりの形状になる

- 2つの特性に負の相関があるときは、散布図にプロットされる点は右下がりの形状になる

- 相関関係を把握することで、結果に大きな影響を与える要因に効果的なアプローチができる

管理図

QC7つ道具の6つ目に解説するのは「管理図」です。

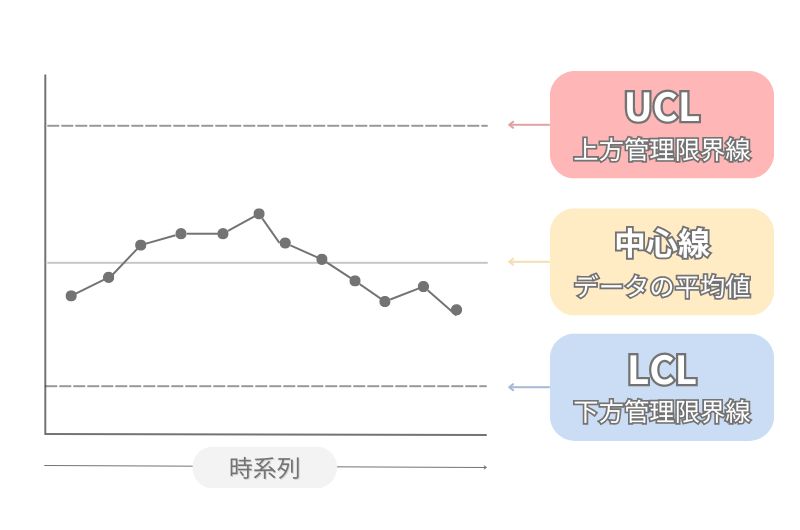

管理図は、観測されたデータを時系列に沿って並べ、製造・管理が安定して行われているかを判断するものです。

↑管理図の具体例

管理図では、データの平均値である「中心線」と、これらを超えたら異常と判断する基準となる「UCL:上方管理限界線」と「LCL:下方管理限界線」を設定します。

そして、観測されたデータがその範囲内に収まっているかによって「異常値」を認識したり、プロットされた点の傾向に応じて「散らばりのくせ」を認識します。

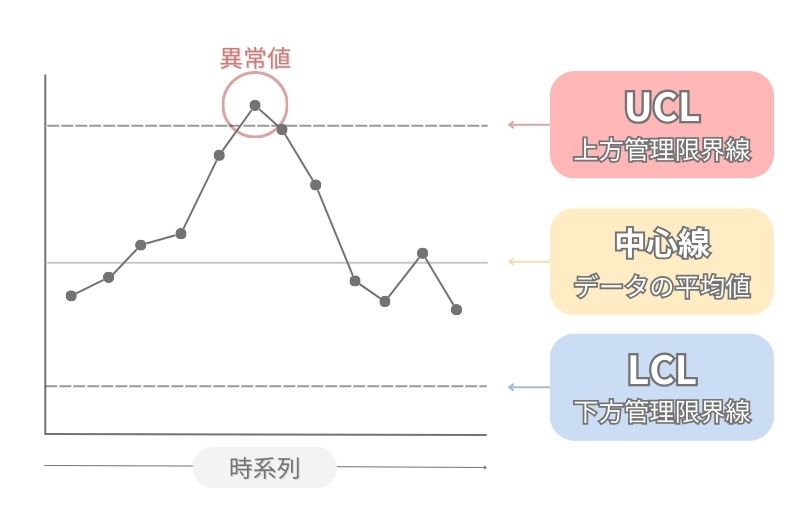

例えば、下の図のように、観測されたデータの一部が管理限界線の外に位置している場合は、製造において許容範囲外のミスが発生していると判断できます。

管理限界線の外にあるデータが1つだけであれば、偶発的なものとして対策を講じる必要はない可能性もありますが、複数観測できる場合は何かしらの問題が発生していることが疑えます。

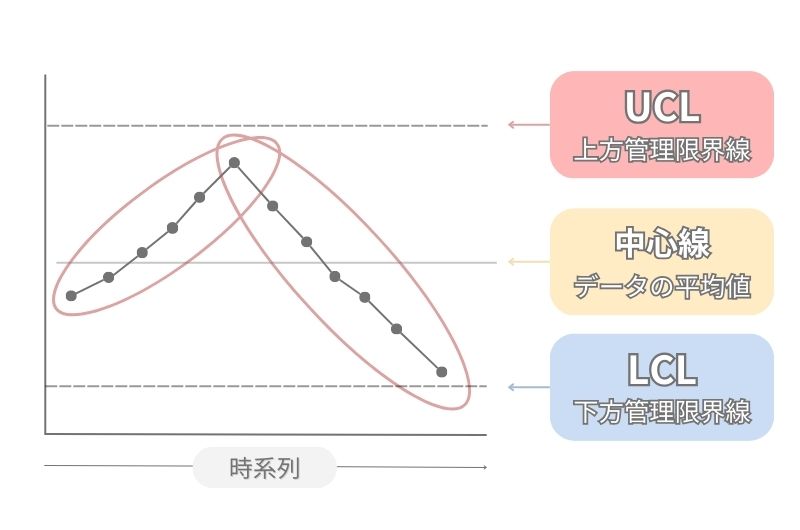

また、観測されたデータが管理限界線の中に納まっていたとしても、観測値に「バラつきのくせ」がある場合は、工程が安定しているとは言えません。

下記の図では、最初は観測値が上昇傾向になり、途中から下降傾向に変化していることが分かりますが、もしこの傾向が続くようであればいずれ管理限界線を超えた不良が発生する恐れがあると考えられます。

中小企業診断士試験では、「観測されたデータが管理限界線の中に納まっていれば工程は安定していると判断できる」と問われた際にはバツになるわけです。

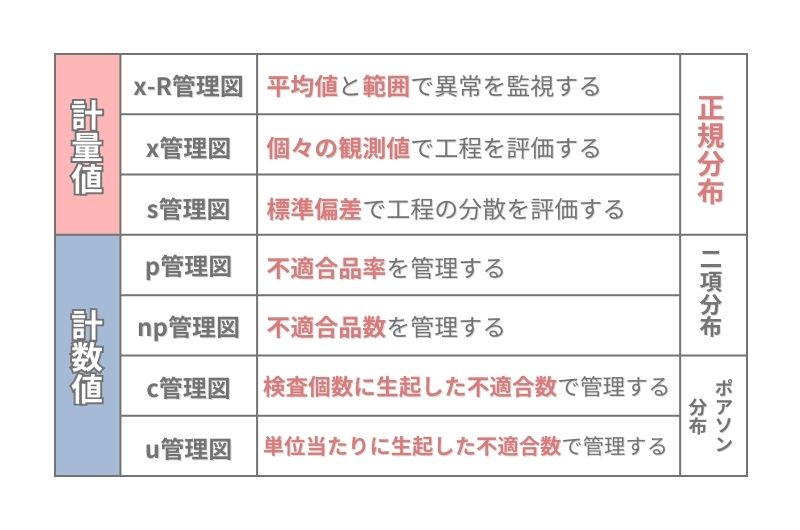

さらに、中小企業診断士試験で厄介なのは「管理図の分類」です。

管理図はその用途や特徴によっていくつかの種類に分類されており、中小企業診断士試験では、それぞれの管理図の「使用目的」と「管理対象」の違いによって区別しておく必要があります。

まずは、「使用目的による分類」を見てみましょう。

使用目的による分類

・解析用管理図:工程が安定しているかを調べるための管理図

・管理用管理図:安定した管理状態を保持するための管理図

管理図を使用目的で分類すると、「解析用管理図」と「管理用管理図」に分類されます。

それぞれの用途と関係性を一言で表すと、「解析用管理図」で工程が安定しているかを調べて、安定が確認できたら「管理用管理図」でその状態を保持すると言えます。

使用目的による分類では、「解析用管理図→管理用管理図」の流れと名称を覚えておきましょう。

次に、「管理対象による分類」です。

対象となる観測値の種類やサンプルサイズによって使用する管理図が異なります。

管理対象で分類すると、多くの種類が存在し、名称もアルファベットだけが異なるややこしいものとなっています。

そこで、中小企業診断士試験で正誤の判断するために、上の図の赤文字の箇所と名称をセットで覚えることを意識しましょ。

管理図の覚え方

・x-R管理図:代表的な管理図!平均線と管理限界線の範囲!

・x管理図:x=個々の観測値!計量したデータxを用いる

・s管理図:標準偏差は英語でStandard Deviation!標準=StandardのS!

・p管理図:不適合率はPercentageのP!

・np管理図:自然数であるnが付いたら不適合数!

・c管理図:検査個数に生起した不適合数をCountする!

・u管理図:単位当たり(Unit)に生起した不適合数を数える!

私はこのように、アルファベットの意味と名称を結びつけて覚えていました。

管理図を区別する際には、そこまで深い知識が無くても正誤の判断はできるため、とにかくご自身の覚えやすい方法で覚えてしまうことを意識しましょう。

- 管理図は、観測されたデータを時系列に沿って並べ、製造・管理が安定しているかを判断するもの

- 「上方管理限界線」と「下方管理限界線」の中に納まっているかに着目する

- 管理限界線に納まっていても、「バラつきのくせ」が無いか確認する

- 使用目的による分類は、「解析用管理図→管理用管理図」の流れを押さえる

- 管理対象による分類は、名称とキーワードをセットにして暗記する

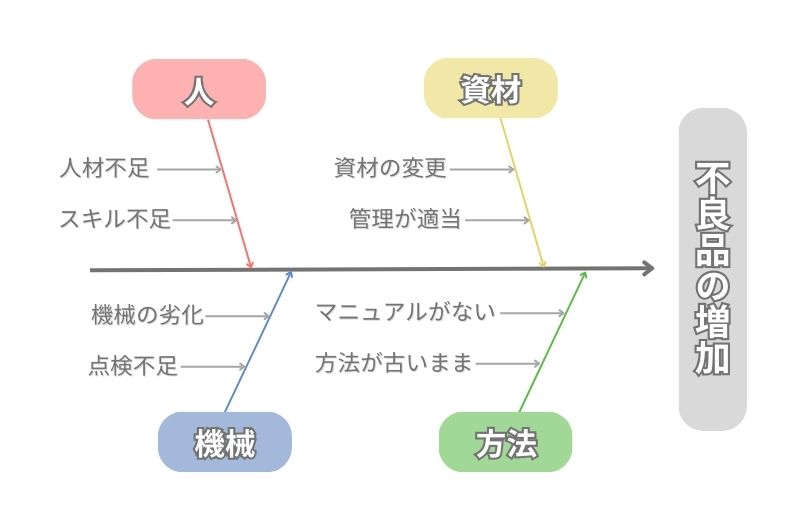

特性要因図

最後に、QC7つ道具の7つ目である「特性要因図」について解説します。

特性要因図は、ある結果に対するあらゆる原因を階層ごとに整理して、その因果関係を図示するものです。

特性要因図では、大きな矢印(背骨)の先に結果を記入し、その結果を生み出している要因を項目ごとに記入していく形をとります。

この形状から「魚の骨」や「フィッシュボーンチャート」と呼ばれることもあります。

↑特性要因図の具体例

特性要因図を活用することで、発生している問題に対する原因を網羅的に把握したり、問題に直結しているボトルネックを把握できるため、問題解決のための改善策を考案する際に役立ちます。

- 特性要因図は、ある結果(問題)が発生する原因を階層ごとに整理した図のこと

- 特性要因図はその形状から「魚の骨」や「フィッシュボーンチャート」と呼ばれる

- 問題の発生に対して、あらゆる原因を整理してボトルネックを把握することができる

過去問と解説

中小企業診断士試験で出題された、QC7つ道具に関する過去問と解説をご紹介します。

令和4年度 第11問

QC7つ道具と新QC7つ道具に関する記述として、最も適切なものはどれか。【引用】中小企業診断士試験問題 (j-smeca.jp)

ア:管理図は、時系列データをヒストグラムで表した図である。

イ:散布図は、不具合を原因別に集計し、件数が多い順に並べた図である。

ウ:特性要因図は、原因と結果、目的と手段などが複雑に絡み合った問題の因果関係を表した図である。

エ:パレート図は、項目別に層別して出現頻度の高い順に並べるとともに、累積和を表した図である。

オ:連関図は、原因と結果の関係を魚の骨のように表した図である。

↓答えを決めてからスクロールして解答をチェック!↓

解答解説

ア:適切ではない

管理図は、時系列データをヒストグラムで表した図である。

➤➤管理図が時系列データを用いるのは正しいです。しかし、管理図では管理限界線を記入してデータを分析するものであり、ヒストグラムは使いません。

イ:適切ではない

散布図は、不具合を原因別に集計し、件数が多い順に並べた図である。

➤➤この文章は「パレート図」の説明になっています。散布図は観測値をプロットして相関を分析するものです。

ウ:適切ではない

特性要因図は、原因と結果、目的と手段などが複雑に絡み合った問題の因果関係を表した図である。

➤➤この文章は、新QC7つ道具の「連関図法」の説明になっています。特性要因図は、結果に対する原因を階層的に整理して、その因果関係を視覚的に表すものです。「目的や手段が複雑に絡み合った」ものではありません。

エ:適切である

パレート図は、項目別に層別して出現頻度の高い順に並べるとともに、累積和を表した図である。

➤➤パレート図の説明になっているため正解です。「出現頻度の高い順」や「累積和」というキーワードはパレート図を説明する上で欠かせません。

オ:適切ではない

連関図は、原因と結果の関係を魚の骨のように表した図である。

➤➤この説明は連関図ではなく「特性要因図」です。「魚の骨」と言われたら「特性要因図」と覚えてしまいましょう。

令和元年度 第11問

QC7つ道具に関する記述として、最も適切なものはどれか。

ア:管理図は、2つの対になったデータをXY軸上に表した図である。

イ:特性要因図は、原因と結果の関係を魚の骨のように表した図である。

ウ:パレート図は、不適合の原因を発生件数の昇順に並べた図である。

エ:ヒストグラムは、時系列データを折れ線グラフで表した図である。

↓答えを決めてからスクロールして解答をチェック!↓

解答解説

ア:適切ではない

管理図は、2つの対になったデータをXY軸上に表した図である。

➤➤この選択肢は「散布図」の説明になっています。「XY軸上に」という文言は散布図とセットで覚えてしまいましょう。

イ:適切である

特性要因図は、原因と結果の関係を魚の骨のように表した図である。

➤➤なぜか特性要因図の問題には、「魚の骨」がたくさん出てきます。

ウ:適切ではない

パレート図は、不適合の原因を発生件数の昇順に並べた図である。

➤➤パレート図では、発生件数を「降順」で並べます。「降順=大きい順(下っていく)」と改めて整理しておきましょう。本番は緊張している分、このようなひっかけ問題には特に注意しましょう。

エ:適切ではない

ヒストグラムは、時系列データを折れ線グラフで表した図である。

➤➤この文章は「管理図」の説明になっています。ヒストグラムはデータの分布を棒グラフで表します。

まとめ

当記事を最後までお読みいただき、ありがとうございます。

今回は、中小企業診断士・一次試験の運営管理で頻繁に出題される「QC7つ道具」について、それぞれの手法の特徴など、試験攻略に必要な知識を解説しました。

運営管理で出題されるQC7つ道具は、それぞれの手法の特徴・目的が整理されていれば得点ができるようになっていることがほとんどです。

この記事を参考にしながら、それぞれの手法についてしっかりと区別ができるように復習し、運営管理の得点源としていただければ幸いです。

他にも、中小企業診断士試験を最短で合格するために役立つ記事を発信していますので、是非チェックしてみてください。

コメント